Reparación de microondas de convección:

Amig@s: Hoy vamos a enfrentarnos a un

problema realmente serio: se nos ha estropeado el horno… En realidad, es un

microondas con convección, de modo que puede usarse como un horno eléctrico, como

microondas y ambos a la vez de modo combinado.

Un aparato realmente interesante

para los que no tengáis demasiado espacio en vuestra cocina para tener horno y

microondas por separado.

Además, permite combinar las funciones del horno con o

sin gratinador, con las del microondas, pudiendo hacer platos en un tiempo

récord.

Una pizza de unos 800gr está lista en unos diez o doce minutos… Y si la

cortamos en porciones y la congelamos, puede descongelar un par de porciones en

dos o tres minutos y dejarla como recién hecha… una delicia.

Pues bien, llevábamos con este aparato más de

diez años y jamás nos dio problema alguno… hasta que nuestro hijo pequeño entró

en acción con su incansable curiosidad y sus ansias de manipularlo todo.

Al principio, notábamos que a veces estábamos

calentando algo en la función de microondas y de repente se cambiaba solo al

gratinador superior o inferior… Pero llegó un momento en que ya era imposible

seleccionar la función. Ha llegado la hora de reparar el aparato… si es que se

puede.

Antes de empezar, pido disculpas por la

extensión de esta entrada… Imagino que si os ocurre algo similar a vosotr@s,

agradeceréis las explicaciones con fotos y todo lujo de detalles.

Lo primero es retirar el aparato del su

lugar, retirando los embellecedores que ocultan los tirafondos que sujetan el

marco.

Una vez desatornillados éstos, ya queda el marco libre y basta

desenchufar el aparato de la pared y sacarlo.

Lo colocamos sobre una mesa donde

podamos manipularlo cómodamente.

Empezamos por acceder al panel delantero. Es

un trabajo arduo –para hacerlo por vez primera- y más sin haber abierto nunca

este aparato:

Hay que desmontar la carcasa trasera que protege el ventilador.

Y

la carcasa que recubre los laterales del horno… que se resiste pese a haber

retirado todos los tornillos.

Y es que cuenta con un sistema de pestañas

similar a las tapas de un Pc, que hay que desplazar un poco hacia atrás para

poder liberar la chapa.

Finalmente, nos encontramos ya con la parte

trasera del panel de mandos frontal, llena de cables y conexiones de todas clases y colores…

No nos desanimemos:

nos armamos de papel y lápiz y vamos anotando todas las conexiones con los

cables correspondientes, sus colores y el orden en que están puestos.

Vamos

retirando poco a poco los cables.

Las conexiones en bloque se suelen retirar

fácilmente presionando una pestaña lateral que tiene la pieza plástica del mismo.

Las conexiones metálicas individuales no se resisten con el alicate de nuestra

fiel Leatherman.

Finalmente, retiramos un tornillo que

permitirá que el frontal salga desplazándolo ligeramente hacia arriba.

Si no os

resulta accesible vuestro destornillador, siempre podéis usar el truco de coger

la punta de destornillador adecuada al tornillo con unos alicates grip, como

los de mi Leatherman Crunch.

Nos encontramos por la trasera un circuito

integrado que debemos retirar.

Son unos tornillos puñeter… bastante trabajosos,

pues son de estrella, pero los destornilladores Phillips convencionales son

grandes y los de precisión resultan pequeños y no hacen suficiente fuerza…

Mi nuevo destornillador (un regalo de los

Reyes Magos) Tiene la punta adecuada, pero os mostraré un truco que ya me ha servido

en varias ocasiones:

tomo un destornillador de precisión plano que encaje lo

suficiente y para poder hacer fuerza sin forzar la pieza, lo sujeto con un

alicate grip. En este caso nuevamente el de mi Leatherman Crunch.

De este modo,

puedo presionar ligeramente para que la punta del destornillador no resbale y

puedo girar haciendo buena palanca gracias al alicate. Al quedar éste fijo al

mango del destornillador, no tengo que preocuparme de estar apretando más o

menos. Queda fijo hasta que lo retiremos.

Tras quitar los tornillos de este primer

circuito integrado, lo levantamos con cuidado, pues todavía está sujeto por

varios cables al panel frontal.

Y nos encontramos con otro circuito, que es adonde

van los botones y mandos del panel.

Retiramos los tornillos del circuito del

mismo modo que el anterior y lo sacamos.

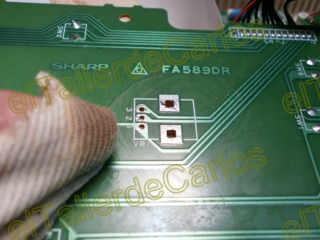

Ya queda por un lado el panel frontal

con los botones y la trasera del circuito integrado a la vista… con la pieza

estropeada perfectamente visible: es un potenciómetro.

Se aprecia claramente

que la patilla tiene bastante holgura lateral.

Es casi seguro que si

sustituimos esta pieza, lograremos repararlo.

Lo primero es contactar con el Servicio

Técnico para ver si podemos comprar esa pieza…

No todos suelen vender repuestos

a particulares… Pero en este caso, he tenido suerte.

Me han mareado un poco,

pero por fin he conseguido la pieza por unos 13€.

Para este trabajo, a diferencia de lo que hemos realizado anteriormente, que bastaba con nuestra Leatherman y poco más; precisamos un soldador que

no dé demasiada temperatura, Flux (puede ser en pasta, pero yo prefiero el

líquido), malla para desoldar fina (la mía era demasiado ancha y me dio

problemas), una cuchilla estrecha para raspar, alcohol y paño, lupa…, y

paciencia.

Lo primero que he hecho es limpiar bien las

terminales del potenciómetro nuevo, que tiene las patillas recubiertas de

pintura roja, imagino que para evitar que el aire pueda oxidar la capa de

estaño que las recubre. Si no limpiamos bien, la soldadura no agarrará y la

reparación no resultará.

Para ello recurro a una varilla de las que

suelen verse en la calle tras caerse de los vehículos de limpieza.

Son de acero

flexible y con un buen afilado en bisel nos permiten trabajos precisos como

éste.

También podéis usar unas cuchillas de modelismo, por ejemplo.

Es imprescindible

usar la lupa y poner la patilla con la que estemos trabajando bien apoyada, o

se doblará.

Seguidamente, hemos de retirar la pieza

estropeada del circuito al que está soldada.

Para ello, se suele recomendar

poner un poco de flux en la parte trasera de la pieza, por donde sobresalen las

puntas de las patillas, y añadir un poco más de estaño, que permitirá después

que el calor se distribuya mejor y se pueda retirar todo de una vez.

Pasamos a poner bastante flux en la malla de

desoldar por el extremo que vayamos a usar.

Esta malla absorberá el estaño

dejando la pieza suelta del circuito integrado donde está soldada.

Para ello,

vamos poniendo la malla sobre las zonas con estaño y con cuidado ponemos el

soldador sobre ella, de modo que el calor atraviese la malla, funda el estaño y

éste pase del circuito a la malla.

Se facilita la tarea si vamos desplazando la

malla y el soldador por toda la soldadura.

Como os decía, mi malla es demasiado ancha,

realmente excesiva para este delicado trabajo.

Hasta he tenido que cortarla longitudinalmente

en dos con unas tijeras para hacerla más manejable…

Pero por fin logro eliminar

todo el estaño aplicando sucesivamente en todas las zonas donde se ve que la

patilla está unida al circuito…

Hasta que vemos que moviendo suavemente la

pieza, ésta se libera.

No os preocupéis si ha quedado el circuito impreso muy

sucio… Aplicamos un paño suave con alcohol –de farmacia, de 96º- que retirará

todos los restos de flux quemado y seco rápidamente. Es muy importante esta

limpieza.

Seguidamente, metemos la pieza nueva ¡Ojo, en

el mismo sentido de la otra, no al revés! Je, je, je. Y ponemos un calzo por detrás que

mantenga la pieza bien apoyada en el circuito. No queremos que se quede torcida

y después no encaje bien en el mando del horno.

Retocamos ligeramente alguna

patilla que se haya movido con la limpieza que le dimos inicialmente si es preciso

para que encaje en los orificios.

Aplicamos nuevamente flux en las patillas,

con moderación, que el circuito está limpio y las patillas también… ponemos con

mucho cuidado un poco de estaño en cada unión de la patilla con el circuito

mientras calentamos con el soldador.

Esto es muy delicado, pues si nos pasamos

con el estaño se pueden unir dos pistas o dos patillas entre sí.

No obstante,

si esto ocurre, siempre podemos recurrir nuevamente a la malla desoldadora para

retirar el exceso.

Un apunte: también hay unos lápices para

desoldar, que son una especie de jeringa metálica cuyo émbolo se abre

bruscamente succionando el estaño fundido… Es otra opción, aparte de las

estaciones de soldadura profesionales, que ya tienen un sistema de succión

accionado por motor… pero ya es otra historia y, sobre todo, otro precio. No

interesa para quien hace una reparación ocasional en casa.

Finalmente, volvemos a limpiar con un paño y

alcohol. Podemos ayudarnos de un pincel con cerdas duras que facilite la

limpieza en zonas estrechas donde las soldaduras estén muy juntas y no permitan

que el paño pueda entrar.

Y solo queda realizar el montaje siguiendo

los pasos en orden inverso.

El horno ha quedado como el primer día

–bueno, menos los dibujos que traía en el frontal, que hace mucho se borraron-.

Al menos funciona bien y nos permite seguir haciendo deliciosos platos…

La

reparación ha salido por 13€ de la pieza y 3€ de la malla de desoldar, que es

la primera vez que la usaba y no disponía de ella…

No está mal teniendo en

cuenta el precio de estos aparatos en el mercado, ya que son la gama más alta

de microondas.

Eso sí, os recomiendo si os decidís por uno

de estos aparatos… que lo compréis de buena marca. Obviamente, será más caro

que uno de “la marca de la patata”. Y seguramente funcionarán exactamente igual

el caro que el barato… Pero cuando os surja cualquier problema…Haber quién

encuentra una pieza para el aparato sin marca conocida. Y este electrodoméstico

es una verdadera inversión por el tiempo y energía que ahorra.

Puedo deciros que ésta es una de las

reparaciones que más satisfacción me ha proporcionado, casi más incluso que las

muchas que he realizado en mi lavadora.

He aprendido a desoldar y soldar en

circuitos impresos y os brindo este conocimiento para que también vosotr@s

podáis realizar vuestras pequeñas reparaciones.

No pretendo quitar trabajo a

los talleres de los Servicios Técnicos… Hay muchas reparaciones en las que sí

es preciso su diagnóstico y su trabajo especializado… pero no es menos cierto

que hay otras –como ésta en que conocíamos el problema y la solución- en las

que sí que podemos ahorrarnos unos eurillos.

Finalmente… un truco para evitar que nos

vuelva a ocurrir este problema: Para evitar que el niño pueda tener fácil

acceso a los mandos, he recortado y doblado un trozo de cartón.

En realidad es una

bandeja de las que se pueden obtener en pastelerías cuando compramos algún dulce

para llevar.

Le he dejado un lateral liso recortando con la tijera y le he

practicado con las mismas unas incisiones perpendiculares a este lateral.

De

este modo, queda perfectamente encajado en la rejilla embellecedora y cubre

perfectamente los botones. Al menos, en un descuido ocasional el niño no

atinará a darle a los mandos. Y para cuando pase un poco de tiempo, ya será más

mayor y podrá manipularlo con más delicadeza.

.